Une petite introduction, histoire de savoir le pourquoi du comment

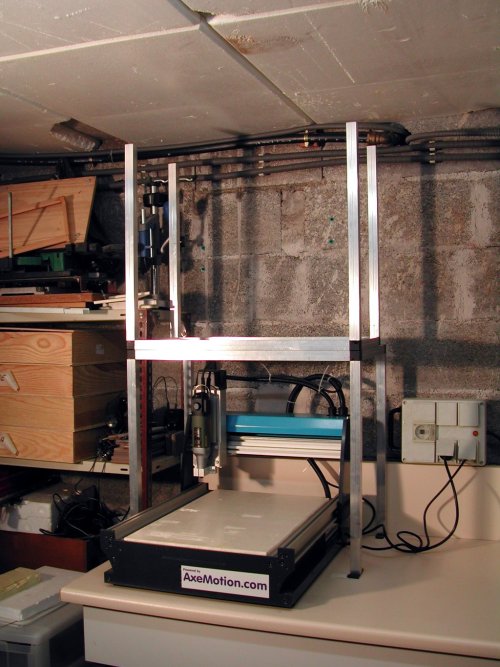

Le club a la chance d’avoir eu en don de la part de Patrick une fraiseuse Profiler Elektor, équipée d’un boîtier de contrôle AxeMotion PulseBox NxtG, le tout connecté à une licence hobby de Galaad gentiment offerte par Bertrand Lenoir-Welter, son auteur et distributeur.

Un tel équipement permet aux membres d’accéder à des possibilités de réalisation de pièces mécaniques inaccessibles avec des moyens de fabrication autres.

Cependant, et même si la machine est de dimensions modestes, elle n’en reste pas moins potentiellement dangereuse, et pas uniquement parce que les fraises employées sont très coupantes : le bout d’un de mes doigts a pu le vérifier, et pourtant je n’avais fait que le passer légèrement en bout de fraise pour retirer des débris de matière restés accrochés, alors que tout était arrêté bien entendu.

Une des causes de blessures courantes avec de telles machines pouvant tourner très vite (jusqu’à 20 000 tr/mn avec la broche Proxxon qui équipe notre Profiler) est la projection de morceaux en cas de casse de l’outil. Or casser une fraise arrive assez vite pour peu qu’on se soit montré trop optimiste sur une vitesse d’avance ou une profondeur de passe. Ce n’est pas pour rien si les machines de ce type sont toujours placées sous carter de protection dans un contexte de production. Ce n’est en fait pas la machine qu’on cherche à protéger mais son entourage.

De plus, cette machine est également appelée à être utilisée en démonstration lors de salons ou manifestations publiques. Or un jeune enfant peut avoir vite fait de tendre sa main vers l’outil par simple curiosité. Je ne vous fais pas un dessin quant aux conséquences possibles :/ Dans ce cas, le carter sert également à empêcher un accès indésirable à la machine en fonctionnement.

Dernier point très important, bien que sortant du contexte de la sécurité : le carter permet de contenir à l’enceinte du carter les copeaux qui volent, et donc de simplifier le nettoyage après utilisation. Je peux vous assurer qu’on a peine à imaginer jusqu’où des copeaux de plastique peuvent aller se fourrer dans un atelier. Une CNC c’est fait pour faire gagner du temps en fabrication, alors autant ne pas consommer ce bénéfice en activités de nettoyage :)

Décision a donc été prise de construire un carter de protection pour notre bête.

Un dernier mot avant d’entrer dans le vif du sujet : les photos ne sont pas présentées en respectant la chronologie rigoureuse de la construction, car j’ai jugé préférable de grouper les informations par sujet. Du coup on peut voir des niveaux d’avancement variés selon les cas, et ça donne l’impression de faire des aller-retours dans le temps :)

Cahier des charges

Les principales caractéristiques du carter souhaité sont :

– transparent bien entendu

– pas trop complexe à fabriquer

– intégrer toute la connectique USB, à savoir câble de liaison avec le PC de pilotage bien entendu, mais également le dongle de protection Galaad. En effet si le dongle reste connecté sur le PC, il y a de fortes chances qu’un jour ou l’autre il n’y soit plus pour tout un tas de bonnes ou mauvaises raisons.

– disposer d’une commande d’arrêt d’urgence, coupant l’alimentation complète de la CNC

– exploiter la possibilité de contrôle automatique de la broche et des auxiliaires par Galaad

– exploiter la gestion des sécurités également fournie par le boîtier AxeMotion et Galaad

– rester transportable

Matériaux de construction

Après étude de diverses options, nous avons retenu les matériaux de construction suivants :

– panneaux en plexiglas de 2.5mm

– montants en tubes alu carrés Alfer (série Combitech) de 23.5 mm de côté

– assemblage au moyen des divers connecteurs de la gamme Combitech

Il n’est pas question ici de faire une publicité particulière pour un produit ou un fabricant (qui n’est même pas un sponsor), mais simplement de partager une option qui nous a semblé intéressante car très pratique et d’un prix raisonnable. Par exemple, la barre de 2m5 coûte 20 Euros, et les connecteurs entre 1 et 2 Euros selon le modèle. De plus, tous les profilés de la gamme disposent d’une rainure médiane sur leurs faces principales afin d’en faciliter un perçage centré. Ils sont faits dans un aluminium de bonne qualité et de finition très correcte. Les connecteurs d’assemblage sont également très robustes.

Sachez qu’il existe aussi des versions des mêmes profilés avec des perçages D5 oblongs sur toutes les faces, répétés tous les 50mm. Il est ainsi possible de réaliser des assemblages boulonnés réglables sans même avoir de trous à percer. Notre robot Coupe de France 2013 utilise ces profilés pour son ossature [1]. C’est vous dire si la solution nous a semblé intéressante. (en réalité, antériorité oblige, si j’ai pensé à ces profilés pour le carter c’est que nous les avions déjà utilisés pour le robot ;).

Ah oui, j’oubliais : ça se trouve en grande surface de bricolage. Rassurés, hein ?

Schémas et plans

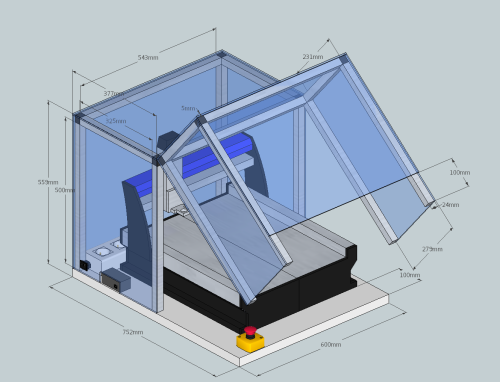

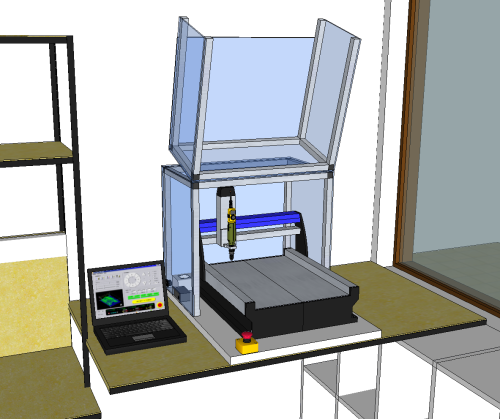

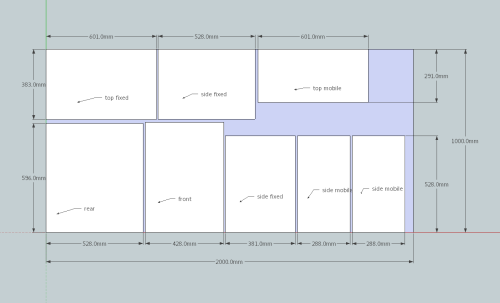

Histoire de ne pas partir bille en tête sans trop savoir où on va, le projet a été modélisé sous Sketchup. Quelques rendus en sont inclus ci-après.

|

Remarque : les plus observateurs d’entre vous auront noté que l’épaisseur du plexi indiquée par les cotes est de 5mm. Ayant constaté le prix du matériau pour cette épaisseur, et ayant réalisé que 5mm était un peu too much, on a réduit la cote à 2.5mm. Mais ça, c’était après ;) | |

Il nous faudra donc les fournitures suivantes :

– 3 barres de 2m50 de profilé alu Alfer Combitech 23.5 mm (le modèle non percé)

– 8 connecteurs Combitech 3 branches

– 4 embases à visser Combitech

– 4 embouts d’extrémité Combitech

– 2 charnières 20x70 (ces dimensions sont importantes, vous saurez plus loin pourquoi)

– un panneau de plexiglas en 2.5 mm d’épaisseur

– une 100aine de vis à tôle 4mm pour fixer le Plexiglas sur les montants

– une planche d’environ 650x750mm en 30mm pour le socle

– 4 pieds caoutchouc

A cela viendront aussi s’ajouter :

– un bloc 3 prises secteur

– 2 relais 5V 230V/5A double circuit

– un hub USB miniature

– un boîtier pour l’accueillir ainsi que le dongle Galaad

– une embase secteur CE avec interrupteur de coupure

– un arrêt d’urgence de type coup de poing

– un contact ILS (sécurité d’ouverture)

– un interrupteur à clé pour la dérogation des sécurités

– diverses fournitures (colliers serre-câble, fixations adhésives, morceaux de PCB à pastilles, connecteurs pour PCB, prises DB9,...)

Découpe des pièces en alu

Tout commence par la découpe des différentes éléments de profilés [2]. Il y a l’option scie à métaux et huile de coude. Mais ça ne me plaisait pas trop, car couper parfaitement à l’équerre une série de morceaux de longueurs rigoureusement identiques est ni une partie de plaisir ni l’affaire de 5 minutes. Et puis c’est fatigant :/

Ca faisait un moment que ça me titillait, mais j’ai fini par craquer et m’offrir pour l’occasion une scie à onglet radiale. On est quand même resté raisonnable (car les prix peuvent monter très haut) mais sans toute fois se rabattre sur les modèles d’entrée de gamme. N’oubliez pas ce bon vieil adage : "quand ce n’est pas cher, c’est toujours trop cher". A traduire par : si ce n’est pas cher, c’est rarement de bonne qualité (l’inverse n’étant pas toujours vrai par contre). Autre interprétation, vérifiée à mes dépends par le passé : si vous cherchez à rogner sur la qualité de l’outillage, ça vous reviendra au final beaucoup plus cher que si vous aviez opté directement pour la qualité au-dessus.

Bon, trêve de bavardages : voici l’engin :

Pour ceux qui se posent la question : 190 Euros dans votre magasin de bricolage préféré. Ca coupe du bois et du plastique bien entendu, mais aussi de l’alu et de l’acier doux, le tout avec la même lame. Quand on sait qu’une lame de ce type coûte dans les 40 à 50 Euros, on apprécie le fait de ne pas être obligé d’en avoir une collection, sans parler du temps passé à la changer à chaque fois.

Et voilà le résultat :

Les deux petits morceaux en bas à gauche sont les chutes restant des 3 barres de 2m50 (il y avait aussi un bout de 1cm de long, mais il est au fond de la poubelle). Il a fallu faire quelques calculs de distribution optimale, mais ça en valait la peine ;)

Sans vouloir me jeter des fleurs (car je n’y suis pour pas grand-chose, hormis le fait d’être passé à la caisse), ce n’est pas mal du tout, et tout cela en un temps assez court incluant la prise en main de la machine. Juste un ou deux légers coups de lime pour éliminer les bavures (le morfil pour utiliser le terme technique exact) et c’est bon.

Un petit bémol :

Cette machine a cependant un léger défaut, qui réside en fait dans sa lame. Elle ne fait que 1.7mm de large, ce qui est trop faible. En effet, elle entre assez facilement en vibration par résonance lors de la coupe du métal, ce qui se traduit par un élargissement de la voie par conséquent et donc une coupe imparfaite. Ce n’est cependant pas la cata car les défauts résultants ne sont que d’un ou deux dixièmes de mm, mais ça fait râler. Il faut donc apprendre à doser la pression de manière à éviter de faire entrer la lame en vibration. Ca s’entend très bien : elle se met à sonner :)

A vérifier : il semble que la méthode "brutale" consistant à entrer carrément dans le lard (sans excès quand même) puisse être une solution, car la lame semble alors ne pas avoir le temps de se mettre à vibrer. En tout cas, si vous y allez gentiment sans forcer, ça se passe très bien.

Le bilan est quand même satisfaisant et le rapport qualité/prix de la machine est très correct malgré le point signalé ci-dessus.

Perçages des montants

Comme dit précédemment, les panneaux de plexiglas seront vissés sur les montants avec des vis à tôle. Il est donc nécessaire de faire les perçages au préalable, car imaginer faire du travail propre et régulier en perçant ensuite à main levée une fois tout assemblé relève de l’utopie la plus totale. Ou alors il faut une dextérité manuelle bien au-dessus de mes capacités.

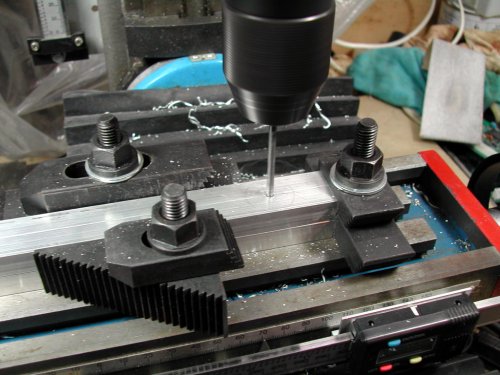

Comme il s’agit de faire des perçages réguliers afin que la réalisation finale ne semble pas avoir été trouvée dans les poubelles d’un atelier des Shadocks, la meilleure méthode consiste à travailler avec un gabarit. Voici donc un des montages qui ont été faits avec des cales de bridage de fraiseuse.

L’avantage de procéder ainsi est de produire un travail de qualité et en un temps minimum, puisqu’on ne perd pas de temps à mesurer à chaque fois.

Si d’aucuns se demandent pourquoi on voit deux outils différents sur les photos, c’est que ma mèche de 3.5 n’étant pas de première qualité, j’ai opté pour un pointage au foret à centrer avant de procéder au perçage du trou. Dans le cas contraire, la mèche tend à se tordre légèrement tant qu’elle n’a pas fait son trou à la surface du métal, ce qui décale la position du perçage (ça valait alors le coup de s’être cassé le tronc pour faire des gabarits et tout et tout).

Une fois que le poinçonneur des Lilas en a terminé avec sa mission, ça donne ceci :

Pas à dire, c’est régulier et là où il faut :)

Assemblage de la structure

Très facile avec les connecteurs adaptés :

Un maillet en bois est nécessaire pour finaliser les emboîtements.

Juste un petit conseil : comme dans beaucoup de domaines, la lubrification est importante pour obtenir un bon résultat. Donc plutôt de de taper comme un sourd et d’enlever des copeaux de plastique avec le tranchant de l’alu, enduisez au préalable les connecteurs avec du liquide vaisselle. Vous verrez, ça ira tout seul ensuite, et surtout ça permet aussi de ne pas trop galérer si par malheur vous devez (comme moi) défaire un assemblage parce que vous vous êtes trompé de pièce.

De manière générale, le liquide vaisselle (ou le savon de Marseille) est un allié indispensable du bricoleur, et pas seulement pour se laver les mains après le boulot. Ca permet par exemple de visser serré dans le bois, sans effort et sans risquer de casser la vis (si, si, c’est arrivé). Evitez cependant de lubrifier n’importe quoi au liquide vaisselle, je ne pourrais être tenu responsable pour les éventuelles conséquences :)

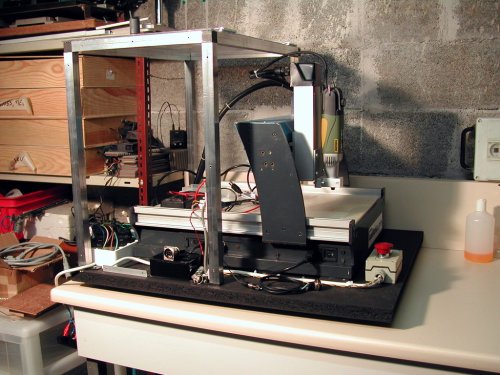

Au final nous obtenons ceci (mis en place autour de la Profiler pour vérifier le résultat) :

Découpe du plexiglas

L’optimisation du placement des morceaux sur la plaque brute a été fait à l’aide de Sketchup [3].

C’est assez simple et rapide comme méthode pour simuler l’organisation des morceaux et des coupes et déterminer quelles sont les dimensions optimales pour la plaque à approvisionner.

Résultat des courses : il faut un panneau de 2m x 1m. Heureusement que ça peut rentrer dans mon char, car transporter un panneau de plexi de 2.5mm dans ces dimensions sur une galerie risque de tourner au massacre à moins de rouler à 5 km/h.

Autre problème de cette taille de panneau : les découpes dans un atelier amateur. Chez Leroy-Rama ils disposent d’une table de coupe pour grands panneaux, eux. Dans ces cas-là, si on n’est pas candidat au suicide (traduisez : on a pas envie de faire de coupes pourries), il vaut mieux procéder en deux temps :

– décomposition grossière du grand panneau en morceaux de plus petite taille contenant plusieurs pièces, en effectuant des coupes "à profit"

– découpe définitive des pièces dans ces mini-panneaux

C’est la raison pour laquelle dans la mosaïque de répartition de l’image précédente on peut voir un espace entre les pièces, et également constater qu’il y a de grands alignements de coupes. Du coup je peux diviser mon grand panneau en 4 morceaux plus petits que je vais ensuite pouvoir manipuler plus facilement et donc découper de manière précise.

OK, on commence par tracer les coupes principales en posant notre plaque de 2m2 au sol (sur un carton pour la protéger quand même).

Puis on l’installe sur deux grandes planches espacées de quelques centimètres pour laisser le passage de la lame de scie.

Question scie, d’ailleurs, voici la bestiole utilisée :

Il s’agit d’une mini scie circulaire achetée pour l’occasion également (décidément il va finir par me coûter cher ce carter :/). Elle est fournie avec plusieurs lames : 18 dents carbure, 60 dents HSS et diamant. Après quelques tests avec les lames à dents, je retiens la 60 dents HSS. La lame au carbure fonctionne bien mais laisse plus facilement des éclats. La lame à denture fine fait un boulot remarquable de propreté, et il suffit d’un coup de ponçage au bloc ensuite pour dépolir la tranche et casser les arrêtes. On obtient alors un résultat plus propre que les bords d’origine de la plaque (que j’ai poncés aussi du coup). Pour les mêmes qui se posaient la question tout à l’heure concernant la Fury : 70 Euros dans votre magasin de bricolage préféré (je m’en veux d’avoir raté une promo à -20 Euros pendant les récentes soldes :/).

Cette scie permet de faire les grandes coupes assez facilement, car on arrive à réaliser un tracé rectiligne même en la tenant à main levée. De toute manière cela n’a pas une grande importance, car ces coupes se font au milieu des espaces (d’environ 1cm) qu’on a laissés entre les pièces.

Une fois la plaque d’origine divisée en 4 parties plus faciles à manipuler, on peut passer aux coupes finales en s’installant cette fois-ci sur une table de sciage improvisée avec deux planches posées sur des tréteaux (les mêmes que celles qui étaient par terre tout à l’heure) :

Ces planches sont d’ailleurs des restes de bureaux (meubles) de mon ancienne société ANALIS. Je pensais en faire don à l’assoc pour les convertir en étagères, mais tout compte fait je vais les conserver car elles ont des dimensions et un revêtement idéaux pour des utilisations comme celle-ci. Vous ne m’en voulez pas trop les copains ?

Cette fois-ci, il vaut mieux installer un guide de coupe pour être certain de rester sur le trait et de tirer bien droit.

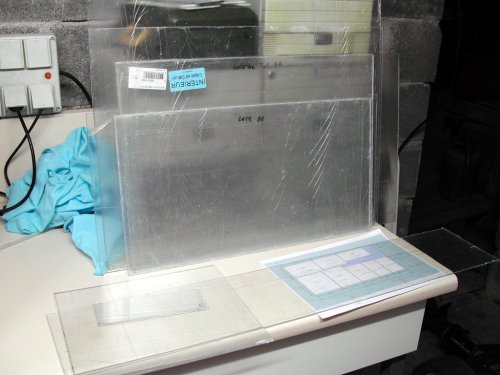

Ce dispositif permet d’être très productif et au bout de pas trop longtemps les 8 plaques du carter sont coupées et poncées :

J’ai laissé les chutes sur le devant pour montrer que là encore on a utilisé le matériau de manière optimale. Les chutes sont de plus de dimensions permettant de les réutiliser sans problème pour des réalisations de plus petite taille (un robot de la coupe par exemple ;)

Assemblage complet

On peut maintenant passer à la fixation des panneaux sur l’armature.

Puisque le plexi est transparent, on va se faciliter la vie pour le repérage des perçages en présentant tout simplement les panneaux en position :

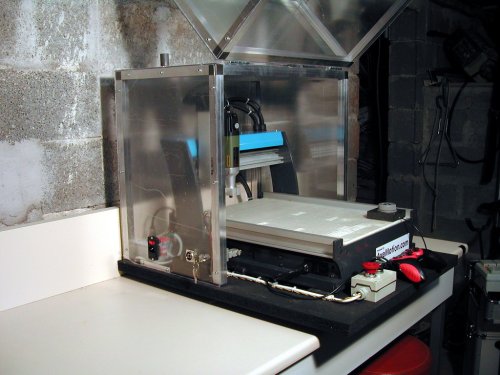

Perçage à 3mm puis agrandissement à 5mm une fois le panneau déposé, de manière à avoir suffisamment de jeu au niveau des vis pour ajuster la position du panneau avant serrage. On répète la manip pour chacun des 8 panneaux, et ça finit par ressembler à cela :

Ne vous faites pas de souci concernant la transparence des parois : le revêtement de protection est encore en place, et il le restera jusqu’au dernier moment, car il y a aura des usinages à faire (avec la Profiler peut-être) sur certains panneaux pour les différentes embases et accessoires.

Au cas où vous vous demanderiez pourquoi le panneau frontal ne descend pas jusqu’en bas, c’est simplement pour laisser visible le logo AxeMotion. Bon, en fait ce n’est pas tout à fait vrai : en réalité c’est pour laisser le passage pour l’arrêt d’urgence qui viendra prendre place devant la machine, comme on peut le voir sur les rendus Sketchup. Mais ça permet aussi de faire de la pub pour un de nos sponsors ;)

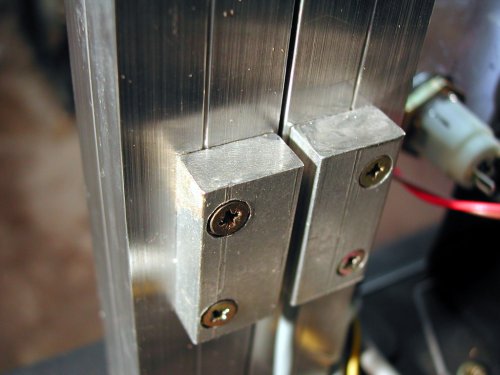

Le carter en position ouverte maintenant, une fois les charnières installées :

A ce propos, je dois reconnaître que j’ai eu un magistral coup de bol. J’avais choisi les charnières plus ou moins au pif en magasin, mais on dirait qu’elles ont été faites exprès pour ces profilés : les perçages tombent pile au niveau de la rainure de deux profilés jointifs. Je retiens le modèle pour une éventuelle prochaine fois.

On peut aussi remarquer les butées de limitation d’ouverture, destinées à éviter les efforts engendrés par le contact des têtes de vis des charnières entre elles.

Un gros plan sur une d’entre elles...

permet d’en imaginer l’origine :

Quand on vous disait que les imprimantes et autres photocopieurs sont des mines d’or en termes de pièces détachées :)

Et la révélation du truc qui la fait tenir en place :

Le bidule métallique à gauche est un écrou à frapper de 10mm. Pour ceux qui ne sont pas familiers avec la chose, ça sert à fournir un écrou mécanique pour un assemblage avec une planche en bois. On l’insère dans le trou par lequel le boulon va ressortir (sur la face opposée de la planche par rapport à la tête du boulon bien entendu) et on le frappe au marteau (d’où le nom) pour que les griffes de la collerette se plantent dans le bois. Elles ont pour rôle de maintenir l’écrou en place d’une part, et aussi d’éviter qu’il ne tourne lors du serrage du boulon. Pour la petite histoire, les exemplaires utilisés ont été récupérés lors du démontage de nos terrains d’entraînement pour la Coupe de France (ils ont servi pour les palmiers en 2004 et pour les totems en 2006).

Ici nous l’utilisons comme simple entretoise, en l’enfonçant dans le cylindre caoutchouc. C’est pile le bon diamètre. La vis de fixation en insérée par l’intérieur et vient prendre appui sur l’extrémité du cylindre. Cette vis sert également à maintenir le plexi en place. C’est plus clair avec une image :

Les prises commandées

Il est possible de commander des auxilaires par Galaad via relais appropriés. Nous avons décidé d’équiper le carter de deux prises secteur commandées. L’une d’entre elle sera affectée à la broche et la deuxième sera en réserve pour un usage futur (soufflage des copeaux par exemple).

Le contrôle automatique de la broche est quasiment indispensable, surtout pour une machine appelée à être mise en oeuvre par des utilisateurs occasionnels. J’ai à plusieurs reprises oublié d’allumer la broche avant d’avoir lancé l’usinage, et ai ainsi pu constater que malgré leur taille modeste les moteurs pas à pas ont assez de couple pour commencer à tordre la fraise lors de la descente de l’outil au démarrage. C’est là aussi que l’arrêt d’urgence matériel peut s’avérer utile, car cliquer sur le bouton qui va bien sur l’écran est trop long dans ce type de situation.

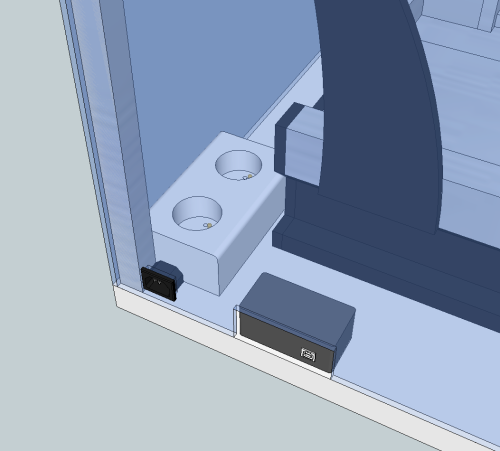

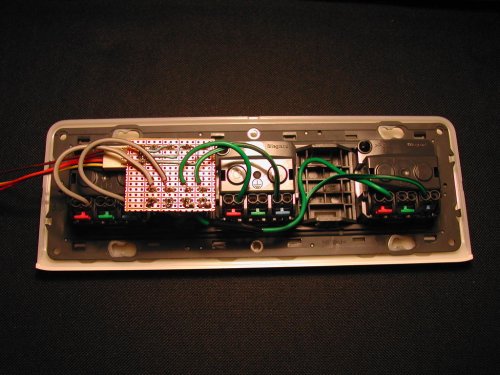

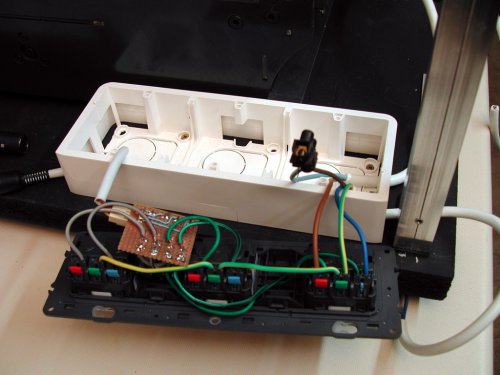

Les deux prises commandées sont intégrées dans un boîtier pour montage en saillie. Il contient également une troisième prise alimentée en permanence et sur laquelle la Profiler sera branchée.

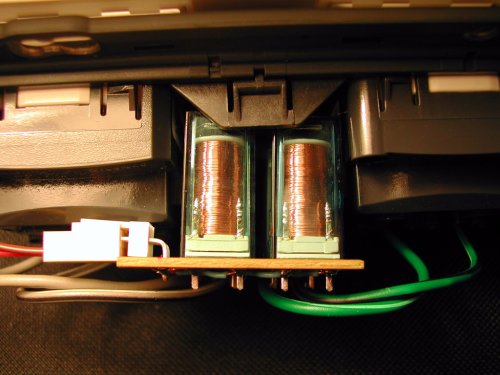

Les relais de commande sont intégrés directement dans le boîtier afin d’éviter de faire courir des fils secteur partout. Ils sont montés sur un petit bout de plaquette à bandes et viennent se loger entre deux des prises.

Les fils de commande sont raccordés à une prise DB9 spécifique ajoutée à la Profiler.

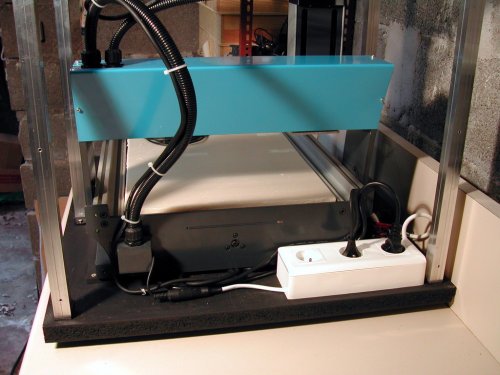

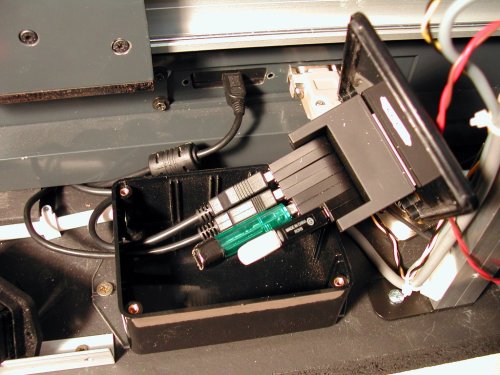

Voici l’ensemble une fois installé définitivement, avec la Profiler et la broche connectées :

Les longueurs de câble excédentaires sont lovées et glissées sous la Profiler. La câble blanc avec les prises DIN [4] est celui des relais. La connexion intermédiaire via DIN est nécessaire, car la DB9 est sur le boîtier électronique de la Profiler (voir plus loin), à l’intérieur du châssis, et donc inaccessible une fois la machine en place. Il est donc nécessaire de rajouter cette connexion intermédiaire pour pouvoir tout débrancher si on a un jour besoin de sortir la machine du carter.

La connectique USB

Pour rappel, l’objectif est de simplifier la connexion entre la machine et le PC libre service utilisé pour la piloter. Dans la configuration "standard", elle utilise deux prises USB :

– une pour le câble de liaison avec la Profiler

– une pour le dongle de protection de Galaad.

On peut également avoir besoin d’une troisième si on souhaite se payer le confort de piloter la Profiler au gamepad.

Cela pose deux problèmes :

– le dongle est laissé en libre accès avec tous les risques que cela comporte

– ça complique la manip lorsque quelqu’un veut utiliser son propre PC pour le pilotage

Cette dernière option est très utile, car elle permet à un utilisateur régulier de configurer Galaad sur son propre PC avec les outils (fraises) qu’il utilise si ce ne sont pas les mêmes que ceux de la configuration par défaut installée sur le PC à demeure. Rappelons en effet que le club ne fournit pas les consommables pour l’utilisation de la CNC et qu’il appartient donc à chacun que venir avec ses outils. En réduisant la connexion avec la Pofiler à un unique câble USB on rend ce swap de machine de pilotage plus simple et on évite tout souci avec le dongle.

On installe donc dans le carter un hub USB miniature sur lequel sont connectés en permanence :

– le câble de contrôle de la Profiler

– le dongle

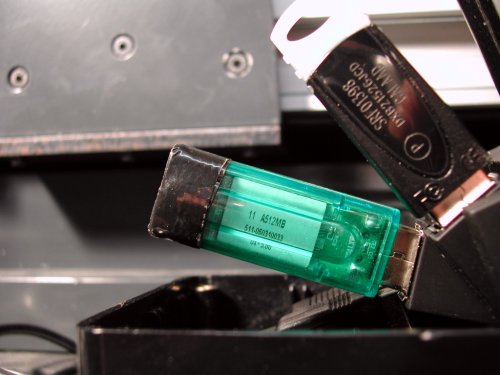

– une clé USB de stockage en prime (idée lumineuse de Julien) permettant à ceux qui veulent mettre des modèles Galaad à disposition de les y stocker, et ce indépendamment du PC de contrôle. Nous avons ainsi de manière quasi certaine la seule et unique Profiler équipée d’un stockage de masse :)

– et un gamepad, pas de première jeunesse, mais toujours opérationnel, et généreusement offert par un collègue de bureau (merci à toi Julien - ben oui, encore un Julien ;))

Pour ce qui est du hub, j’ai déniché ce modèle ultra-compact chez Farnell :

L’embase est un modèle de chez NEUTRIK qui présente la particularité de contenir un module réversible jouant le rôle d’un changeur de genre USB A femelle / USB B femelle. On en doit la suggestion à Patrick, en remplacement du modèle que j’avais trouvé au départ, qui était lui équipé d’un câble à souder quelque part.

On peut ainsi choisir le format disponible de manière externe. En plaçant l’USB B en façade, on a donc un USB A femelle en interne sur lequel peut venir se connecter le hub.

La photo ci-dessous la montre démontée. On y voit aussi le hub en cours de hack pour pouvoir déporter la prise mâle et la raccorder sur l’embase :

Voici maintenant le hub customisé et collé sous le couvercle du boitier :

Il n’attend plus que le dongle Galaad, la clé USB de stockage, le câble vers la Profiler et celui du gamepad.

Un plaque de fixation en plexi a été ajoutée pour immobiliser le boîtier sur le socle du carter (l’option fixation par l’intérieur n’était pas utilisable dans le cas présent, car du fait qu’il vienne ensuite se placer en-dessous de l’embase USB fixée sur la paroi du carter, on doit déplacer le boîtier avant de pouvoir l’ouvrir si besoin) :

Il est maintenant temps de rentrer tout le petit monde à l’intérieur. Malheureusement la clé USB que j’ai récupérée est un peu trop longue. Qu’à cela ne tienne, on va supprimer ce qui ne sert à rien [5] :

Et là ça peut rentrer :

Vous noterez qu’on a obturé la trépanation par un peu de Gaffer, histoire d’éviter que trop de poussière ne vienne y élire domicile.

Pour le reste, ça se passe sans difficulté, et voici l’intérieur de la boiboite avec tout le monde en place avant fermeture définitive :

Au moins nous aurons rentabilisé les 4 ports du hub USB.

Raccordement secteur

Afin de simplifier le transport, le cordon d’alimentation secteur du carter est amovible. Il vient se brancher sur une embase comportant en plus un interrupteur de coupure avec voyant lumineux, ainsi qu’un fusible de protection. C’est un modèle de chez BULGIN :

Installation des embases sur le panneau latéral

J’ai fait les découpes de manière classique, c’est à dire avec une perceuse et la Dremmel. J’aurais en théorie pu le faire avec la Profiler, car le panneau rentrait tout juste sur la table, mais pour le coup ça a été plus vite à l’ancienne. Le temps de mettre le PC en route, de faire le plan, de caler la plaque, de vérifier, d’usiner,... mis bout à bout aurait fait bien plus que ce que ça m’a pris là. Il faut parfois savoir faire la part des choses et ne sortir l’artillerie lourde que lorsque ça en vaut la peine.

Le résultat des courses est illustré ci-après :

On peut y voir l’adaptation découpe pour la Dremmel, qui peut également servir pour la transformer en mini-défonceuse ou fraiseuse à main. En positionnant un guide aux bons endroits, on fait très rapidement la découpe rectangulaire de manière parfaitement rectiligne.

Un focus sur les outils utilisés pour le perçage de l’embase NEUTRIK :

A gauche un foret à étages, et à droite l’agrandisseur dont l’emploi a été nécessaire car le foret à étages ne montait pas assez haut en diamètre.

Une fois les embases fixées à leurs emplacements respectifs, ça donne ceci :

Une vue arrière de l’embase secteur (prise bien plus tard), que j’ai mise histoire d’avoir une anti-sèche pour recâbler en cas de démontage un jour :

On a aussi prévu un renfort pour le plexi afin d’éviter toute mauvaise surprise du fait de l’effort d’insertion ou d’extraction du cordon secteur dans l’embase :

Le socle

Rien de spécial : une simple morceau de plan de travail en agglo hydrofuge de 30mm d’épaisseur. Il mesure pile 63cm de largeur d’origine, ce qui est exactement ce qu’il nous fallait de manière à ménager un léger débord de protection pour le carter. Avec 80cm de longueur il laissera juste la place nécessaire pour l’interrupteur de sécurité près du bord avant.

On le voit ici après peinture (ben oui, on fait les choses proprement, et puis il en restait un peu des tables de jeu de la PJC 2012 ;) et équipé de ses pieds :

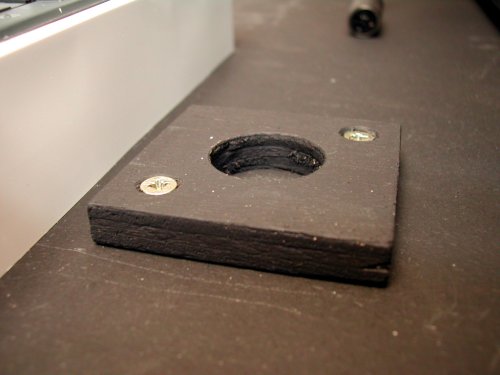

Comme on prévoit tout (du moins, on essaye), et que la Profiler va de temps en temps voyager, on a pensé à éviter qu’elle ne se promène toute seule dans son carter à cette occasion. C’est tout simplement confié à 4 cales dans lesquelles a été découpé un logement aux dimensions des pieds caoutchouc de la machine, cales qui seront fixées aux emplacements adéquats sur le socle :

Elles sont montrées ici avant peinture (vous ne pensiez quand même pas qu’on allait les laisser dans cet état ?). La preuve en images, une fois les cale-pieds installés sur le socle :

La sécurité

La sécurité installée est de plusieurs ordres :

– coupure d’urgence de l’alimentation électrique par coup de poing

– interruption immédiate de l’usinage via poussoir matériel

– fonctionnement de la machine carter fermé uniquement

– arrêt de l’usinage sur détection d’ouverture du carter

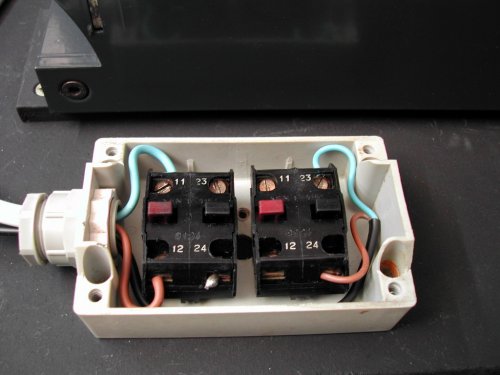

Le premier point est assuré par un coup de poing de récupération gentiment donné par notre JP national (merci l’ami ;)). Rien de spécial ici : on se contente d’insérer le contact dans le câble entre l’embase installée sur un des panneaux fixes et le boîtier des prises secteur.

Voici l’objet, après une toilette bien méritée (y compris Javellisation pour récupérer la couleur d’origine) :

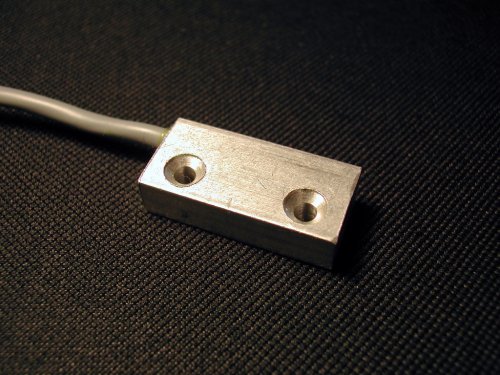

La surveillance d’ouverture du carter est assurée par un ILS comme celui-ci :

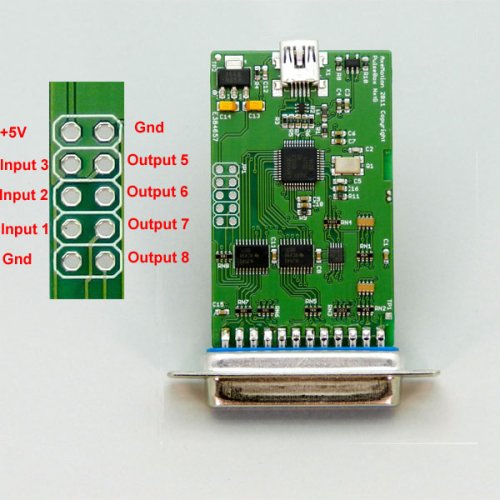

Il est monté en boucle de surveillance connectée sur une des entrées disponibles sur le connecteur d’extension interne du PulseBox :

Nous profitons d’ailleurs des multiples I/O fournies par le module pour exploiter le bouton poussoir intégré au boîtier d’arrêt d’urgence. Il nous permettra d’effectuer un arrêt immédiat de l’usinage, mais sans coupure électrique, en le reliant à une des entrées du PulseBox et en configurant Galaad pour interrompre l’usinage si cette entrée est activée.

Une autre option aurait été de simplement l’insérer dans la boucle de surveillance de l’ouverture du carter (le poussoir dispose en effet d’un contact NO et d’un contact NF), mais cela n’est pas équivalent. En effet la détection d’ouverture du carter par Galaad ne provoque pas un arrêt immédiat de l’usinage, mais un blocage de la mise en route de la broche au lancement, ou bien un arrêt de celle-ci lorsqu’il va débuter la séquence suivante, une séquence étant une suite de mouvements précédée d’une plongée de la fraise dans la matière. Ce qui veut dire que la séquence en cours va se poursuivre jusqu’à son terme avant interruption.

Sur le plan sécurité ce n’est pas si dramatique que ça en a l’air, car la fraise est moins dangereuse lorsqu’elle est en train de travailler la matière. En effet, la casse d’outil intervient à la plongée ou bien au début du mouvement, si on a été un peu trop viril sur les vitesses respectives. Quant aux risques de coupure, c’est lorsque la fraise est en l’air et qu’on a accès à ses angles entre les tranchants en bout et en périphérie qu’ils sont les plus probables. Lorsque la fraise est dans la matière, ces zones les plus dangereuses ne sont plus accessibles. Bon, ceci étant, ce n’est pas une raison pour aller y mettre le doigt quand même.

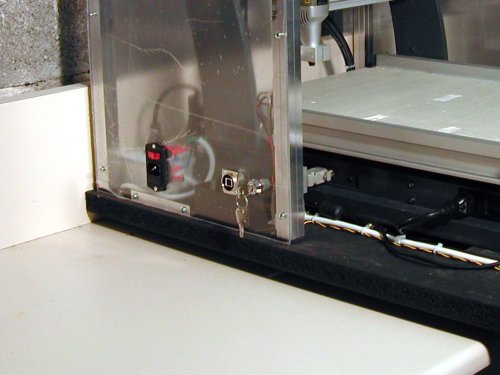

Qui dit protection dit dérogation. Ce n’est pas pour rien qu’on a inventé le compte root sous Unix :) C’est un simple interrupteur à clé qui neutralise la boucle de détection d’ouverture en étant tout bêtement connecté en parallèle du circuit de détection d’ouverture. Le modèle a été choisi avec soin, de manière à ce que la clé ne puisse pas être retirée lorsqu’il est en position "dérogation". Pas fous les gus :)

Il est monté sur le panneau latéral gauche, près de l’embase USB :

Le capteur pour mesure d’outil

C’est un bouton poussoir de type anti-vandalisme, qui présente les avantages suivants :

– grande surface d’appui, ce qui dispense d’un positionnement précis de la broche

– utilisation d’un contact anti-rebond très précis.

– butée d’enfoncement assurée par une butée mécanique sur le poussoir, et non pas par les contacts électriques comme pour les boutons poussoirs basiques, ce qui permet d’en conserver la longévité

On le voir désassemblé sur la photo, permettant de constater que le switch lui-même est de type fin de course, et confirmant donc ce qu’on vous racontait plus haut.

Ce poussoir est monté dans une embase ad-hoc, destinée à être posée quelque part sur la table de travail de la machine (dans le coin en bas à droite par exemple). Nous détournons pour cela [6] un tampon de visite pour canalisation PVC qui fournit une monture facile à travailler.

Le tout vient prendre place dans un socle en medium pour la stabilité, qui n’est autre qu’un des supports de balise de feu notre table d’entraînement Eurobot. La scie cloche permet de pratiquer le logement à la bonne dimension dans lequel le tampon PVC modifié est collé à la colle thermo-fusible. Le câble est soudé sur les contacts du poussoir et s’échappe du socle par une rainure fraisée, dans laquelle il est immobilisé à la colle thermo-fusible lui aussi (c’était l’après-midi "pistocolle" :).

Pour faire propre, on colle une chute de feutrine adhésive dessous, afin de masquer le trou pratiqué dans le socle, mais aussi pour servir d’anti-dérapant lorsque le capteur est posé sur la table de travail de la CNC.

Il est relié sur le connecteur SENSOR de la carte d’interface AxeMotion par le biais de la DB9 de façade regroupant les diverses entrées utilisées, installée dans le cadre des modifications de la Profiler que nous allons détailler ci-après.

Les modifications de la Profiler

Pour commencer nous allons intégrer le PulseBox dans le carter électronique de la Profiler de manière à ce qu’il ne soit plus connecté en externe. La principale raison est de lui éviter de prendre un mauvais coup, car il reste très vulnérable en étant monté en protubérance sur la DB25 d’origine.

Les diverses fonctions présentées jusqu’ici nécessitent par ailleurs de procéder à quelques modifications de la Profiler et du PulseBox AxeMotion :

– externalisation des connexions aux inputs supplémentaires fournies par le PulseBox

– ajout d’un connecteur en façade pour le circuit de sécurité et le palpeur d’outillage

– ajout d’un connecteur externe pour la commande des prises contrôlées.

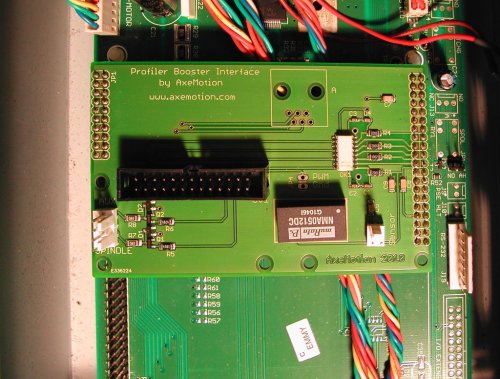

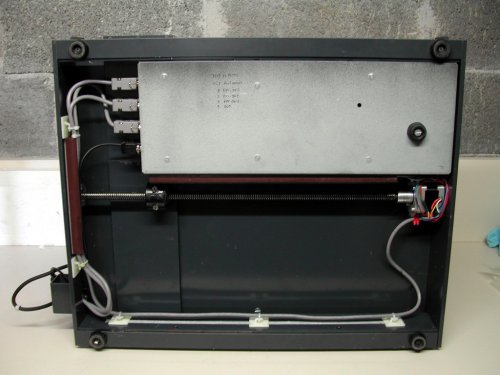

Voici l’allure de l’électronique de la Profiler, une fois le carter déposé et ouvert (le câble en nappe de liaison à la DB25 de façade a été retiré pour y voir plus clair) :

Sur la moitié gauche on peut voir la carte d’interface AxeMotion montée en mezzanine. C’est sur cette carte que se connecte la sortie du PulseBox. La voici de plus près :

On peut y voir les divers connecteurs que nous allons exploiter :

– en bas à gauche les sorties de commande pour les relais de la broche (SPINDLE) et des auxiliaires (AUX)

– en bas à droite l’entrée pour le capteur du palpeur d’outil (SENSOR)

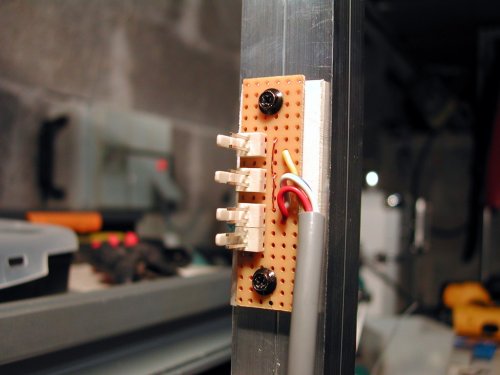

La modification du PulseBox consiste à sortir les 3 inputs du connecteur d’extension sur un câble à destination de la prise de façade. Nous laissons de côté les outputs, n’en ayant pas d’usage particulier. L’intervention est assez simple du fait que les signaux sont accessibles sur une empreinte de type HE10. Il suffit d’y souder les fils et le tour est joué :

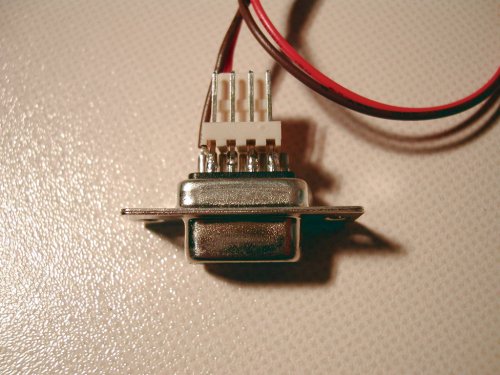

Le connecteur 4 points va se connecter sur la DB9 ajoutée en façade pour les inputs (les 3 que nous venons de récupérer plus le capteur du palpeur d’outil). Cette DB9 est directement équipée du connecteur 4 points correspondant, en plus du câble vers le port SENSOR de l’interface AxeMotion. Elle sera installée dans le logement vide à côté du DB25.

Pourquoi avoir ajouté un connecteur à la DB9 et ne pas avoir soudé directement les fils venant du PulseBox ? Deux raisons à cela :

– premièrement, il faut éviter de relier des circuits ou "objets" par des connexions non démontables, car en cas de dépose il faut manipuler tout le monde ensemble, ce qui est rarement pratique

– deuxièmement, et ça rend l’option obligatoire, une DB9 s’introduit dans sa découpe par l’extérieur obligatoirement. Comment aurions-nous fait avec le PulseBox soudé au bout des fils ?

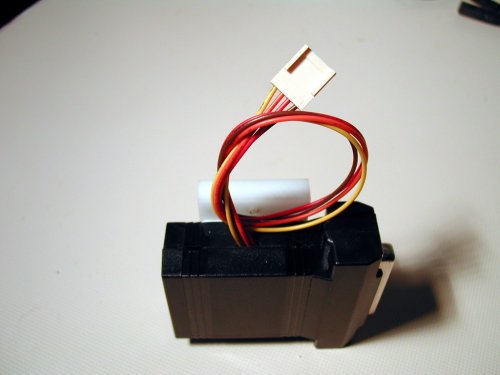

Après avoir fait à la lime un petit passage dans son boîtier pour les fils, on peut refermer le PulseBox :

On remarquera sur la photo ci-dessus qu’il a également été fixé (collage au double-face) sur une entretoise (blanche) qui va permettre de le monter sur la face interne de la tôle de fermeture du carter électronique, afin de l’intégrer à l’intérieur comme déjà annoncé.

Des fils équipés de connecteurs au format de ceux de l’interface AxeMotion sont soudés sur une autre DB9 pour le contrôle des prises commandées :

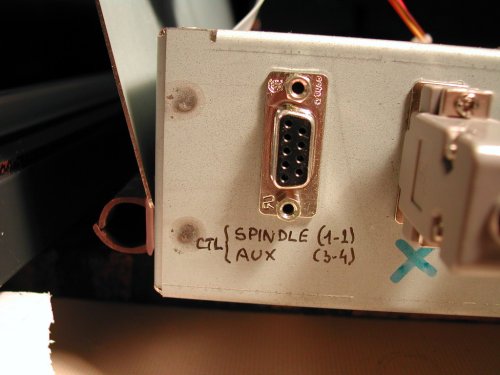

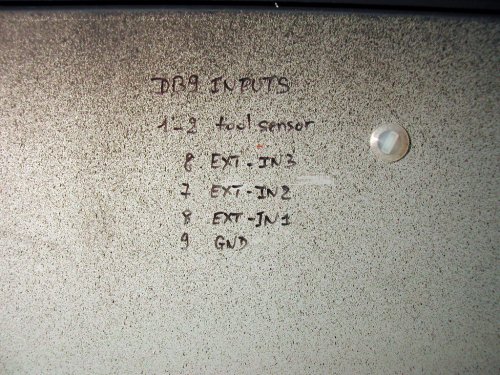

Elle est installée dans l’emplacement en réserve pour un 4ème axe, à côté des 3 déjà utilisés pour les axes existants :

Vous noterez que le brochage est indiqué dans l’inscription.

Voilà, c’est à peu près tout. Il ne reste plus qu’à fixer le PulseBox à son emplacerment, connecter tout ce petit monde et le carter va pouvoir être refermé :

En plus de la DB9 en façade arrière déjà présentée, voici nos deux nouvelles prises en façade latérale :

A gauche se trouve le connecteur USB du PulseBox, maintenant accessible au travers de la découpe anciennement utilisée par la DB25. A droite la DB9 regroupant les inputs utilisées. Et sur la tôle du dessous du carter, on a pensé à l’anti-sèche pour son brochage :

J’en profite pour constater qu’une des pièces du chariot de l’axe X frottait sur une vis de fermeture du carter, ce qui pouvait expliquer des bruits bizarres et une prise d’origine en échec de manière réitérée lors des dernières utilisations. Disons que la conception mécanique de la Profiler est (reconnaissons-le) un peu approximative par endroits, et que la fixation du coffret électronique sur le châssis n’est pas d’un équerrage terrifiant. Le problème est "corrigé" en intercalant quelques rondelles au niveau des boulons de fixation du coffret en question (et en complétant la série au passage car il n’y en avait que la moitié, comme pour les vis de fermeture du carter d’ailleurs).

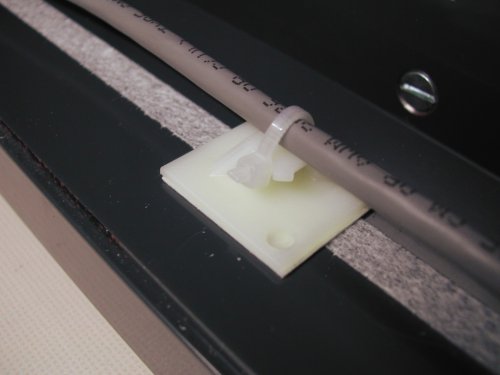

Faisons un peu de rangement dans les dessous de la Profiler, les différents câbles étant jusque là plus ou moins bien maintenus par des guide-câbles souples et du Gaffer. On les remplace par des fixe-câbles adhésifs très pratiques :

Et ça donne ceci au final :

Intégration

Nous avons maintenant à peu près tous les éléments, et pouvons passer à l’intégration finale.

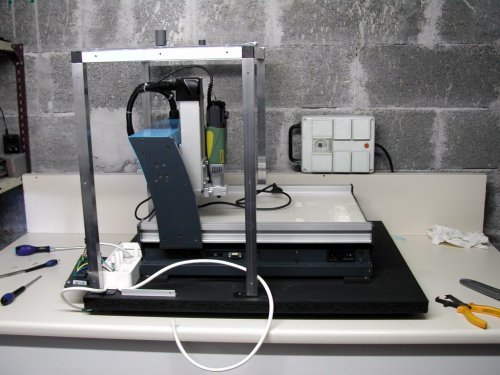

Nous commençons par présenter la Profiler dans sa future maison (dont une partie des plexi ainsi que le capot basculant ont été retirés pour simplifier la tâche compte tenu du poids plus que respectable de la machine [7]) afin d’en déterminer la position exacte et fixer aux bons emplacements les "cale-pied" vus précédemment.

On peut voir sur la gauche le boîtier des prises électriques, positionné à son emplacement, dont voici une vue rapprochée du câblage interne :

Le câble blanc qui part sur la droite est en attente de raccordement à l’interrupteur de coupure d’urgence du coup de poing. Suit la mise en place et le câblage des interrupteurs de sécurité, sur l’avant du socle et en dehors du carter bien entendu :

Celui de gauche correspond au coup de poing de coupure de l’alimentation et ses contacts sont dont insérés en série avec l’alimentation générale. Celui de droite est le poussoir d’arrêt d’usinage qui sera raccordé à une des entrées de la Profiler.

On pose ensuite l’ILS de détection d’ouverture et son aimant sur les montants :

Et on termine par le connecteur de raccordement des différents poussoirs, détecteurs et interrupteurs à clé :

Et on arrive à ceci, avec le palpeur d’outil y compris (posé au pied du flanc du portique) câblé provisoirement pour les essais :

Bon ok, ça fait un peu taudis sur les bords, mais on ne va pas s’amuser à tout fixer comme pour la parade sans avoir fait le moindre essai. Vous savez à quel point Murphy est facétieux, et vu que j’ai déjà coupé et reposé à plusieurs reprises une série de colliers Rilsan, on va éviter de faire trop rapidement dans le définitif ;)

Tests de fonctionnement

Il est maintenant sage de procéder à quelques tests avant de remettre en place définitivement les plexi. Tout le monde est raccordé au secteur et au PC, et c’est parti.

Première bonne nouvelle : la connexion USB packagée fonctionne correctement et Galaad voit tout son petit monde. Attention cependant à laisser à notre ami Windows le temps de découvrir le hub, sinon la sanction est rapide : Galaad vous gratifie de son message de bienvenue disant qu’il fonctionne en mode dessin seulement bikoz pas trouvé son dongle. Peut-être le délai constaté était dû au fait que c’était la première fois que Ouindoz voyait le hub et qu’il fallait faire les présentations d’usage avant toute chose.

On utilise ensuite la fonction de test des entrées-sorties de Galaad pour identifier sur lesquelles nos divers ajouts sont reconnus. Cela donne :

| commande de broche | OUT2 |

| commande des auxiliaires | OUT3 |

| capteur d’outil | IN4 |

| bouton d’arrêt | IN7 |

| détection d’ouverture carter | IN8 |

On indique ensuite à Galaad quelle est la sortie à actionner pour contrôler la broche via le dialogue de paramétrage de la fraiseuse, puis on lance un usinage à blanc (c’est à dire sans monter de fraise) pour tester. Ultra cool : la broche est démarrée automatiquement en début de travail et arrêtée dès que c’est fini ou bien qu’on utilise le bouton d’interruption.

Je n’ai pas réussi à configurer Galaad pour que le poussoir du boîtier de la coupure d’urgence provoque le même comportement que le bouton d’arrêt d’urgence virtuel présent dans la fenêtre d’usinage. La fonction "arrêt d’usinage" qui est le plus approchant et que j’ai associée à l’entrée correspondante attend l’envoi du lot de commande suivant pour proposer de mettre un terme à l’usinage, ce qui n’est pas le but recherché. Il faudra que je questionne Bertrand pour savoir s’il y a une solution.

La détection d’ouverture du capot fonctionne de manière analogue d’ailleurs. J’aurais pensé qu’elle puisse produire un arrêt immédiat de l’usinage. A voir de plus près avec les spécialistes.

A ces détails près (pour lesquels je suis certain que nous trouverons une solution), tout fonctionne parfaitement et on peut mettre en place définitivement les différents panneaux.

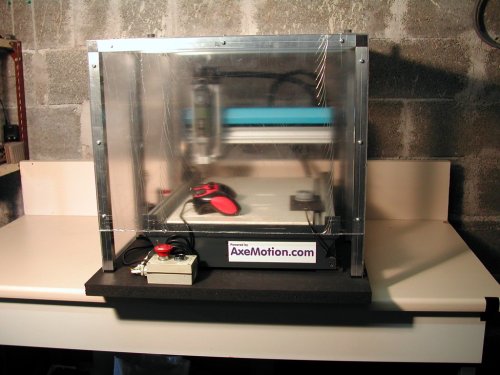

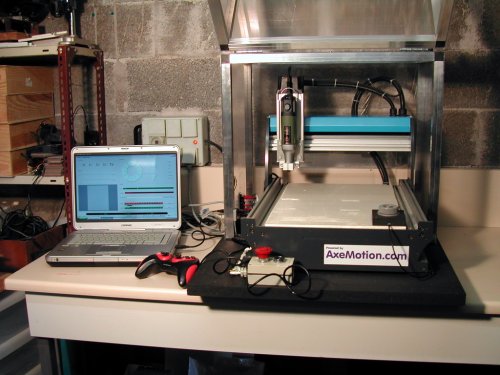

Le final

Et voilà, c’est terminé. Quelques photos de l’ensemble de la configuration :

Les plus perspicaces auront remarqué que le capot n’est pas ouvert complètement. Comme dit précédemment, pour cause de hauteur sous plafond insuffisante. Par ailleurs les feuilles externes de protection des plexi sont toujours en place, d’où la transparence approximative des parois du carter. Elles seront retirées après installation de l’ensemble au local.

Tu as vu Patrick, on ne peut pas rater le fait qu’il y a de l’AxeMotion inside :)

Maintenant, yapuka déménager tout cela à notre local, mais il faudra obligatoirement être deux pour cela, car la Profiler seule est déjà assez lourde et pas tendre pour les doigts si on les laisse sous le châssis en la posant sur une table, alors avec le carter en plus vous imaginez le tableau :/

Le budget

Eh bien oui, il faut y penser, vu qu’on disait en introduction qu’il s’agissait d’une réalisation économique.

Tout compris, les fournitures achetées représentent un peu plus de 200 Euros, qui se répartissent comme suit :

| profilés alu et accessoires | 88 Euros |

| plexi | 50 Euros |

| quincaillerie, bois,... | 41 Euros |

| câblage, connecteurs, hub,... | 30 Euros |

Il y a aussi une part de récupération (le boîtier de prises secteur, le boîtier pour le hub USB, l’arrêt d’urgence,...) et d’utilisation de fonds de peinture et autres stocks personnels qui ont permis de réduire un peu la note. Disons que si on devait tout mettre, on tournerait dans les 250 Euros, voire un peu plus. Ceci étant, vous avez quand même noté le niveau de prestations. Vous n’êtes pas obligés de reproduire toutes les fonctions.

Côté temps passé, il faut reconnaître que ça m’a occupé un moment. En gros, j’y ai travaillé tous les jours de la semaine des congés de février (bon, ok, certains jours je n’ai pas été très matinal, mais ce sont des vacances après tout) plus le week-end avant et celui-ci pour terminer. Ca doit représenter dans les 50 à 60 heures à la louche. Ceci n’est que pour la fabrication, sachant qu’il y avait le modèle 3D et les plans avant.

Il faut quand même prendre en compte que s’agissant du premier exemplaire du genre, il y a plusieurs occasions où il a fallu s’y reprendre à plusieurs fois pour la réalisation, voire changer de constituants ou d’approche. S’il fallait en refaire un autre du même genre, ça irait sensiblement plus vite bien entendu. Et c’est précisément pour cette raison que j’ai pris la peine de rédiger un article aussi long, afin que d’autres puissent y trouver de l’inspiration au besoin.

PoBot

PoBot

Un carter de protection pour la Profiler

Un carter de protection pour la Profiler

Vos commentaires

# Le 28 janvier 2015 à 08:31, par Nathalie En réponse à : Un carter de protection pour la Profiler

En réponse à : Un carter de protection pour la Profiler

Bonjour, félicitation pour votre travail. Je dois moi aussi fabriquer un carter de sécurité pour une fraiseuse gambin et je compte m’inspirer de votre travail. Si vous avez des conseils je l’ai prend volontiers. Salutation

# Le 28 janvier 2015 à 09:29, par Eric P. En réponse à : Un carter de protection pour la Profiler

En réponse à : Un carter de protection pour la Profiler

Votre machine n’est pas du même gabarit, il va falloir prévoir en conséquence ;)

Bon courage pour votre projet et tenez-nous au courant.

Cordialement

Répondre à ce message

# Le 12 mars 2013 à 19:39, par darylrobotproject En réponse à : Un carter de protection pour la Profiler

En réponse à : Un carter de protection pour la Profiler

C’est beau, c’est propre. Bravo !

# Le 21 mars 2013 à 13:08, par Frédéric P. En réponse à : Un carter de protection pour la Profiler

En réponse à : Un carter de protection pour la Profiler

Bravo, super article, merci !

# Le 21 mars 2013 à 17:15, par Eric En réponse à : Un carter de protection pour la Profiler

En réponse à : Un carter de protection pour la Profiler

Merci à tous pour vos appréciations ;)

Répondre à ce message